Come vengono prodotte le piastrelle in gres porcellanato? Quali sono le fasi di produzione che trasformano delle polveri (vedremo poi quali) in una lastra in gres porcellanato di medie-grandi dimensioni? E quali sono i controlli a cui viene sottoposta una piastrella prima di essere venduta? Il racconto della visita in una fabbrica di piastrelle in gres del Gruppo Romani.

Il 22 maggio (2019) ho avuto l’opportunità di visitare uno degli stabilimenti del Gruppo Romani – gruppo che accorpa i brand Serenissima, Cir , Cerasarda e Cercom – a Rubiera (nel distretto ceramico di Modena e Reggio Emilia). Sul mio profilo Instagram trovate ancora le Stories in evidenza, con la video-spiegazione del processo produttivo.

[edgtf_button size=” type=” text=”Gruppo Romani: il sito ” custom_class=” icon_pack=”font_awesome” fa_icon=” link=”https://www.grupporomanispa.com/it/” target=”_self” color=” hover_color=” background_color=” hover_background_color=” border_color=” hover_border_color=” font_size=” font_weight=” margin=”]

In questo sito produttivo si producono piastrelle in gres medio e grande formato, ossia piastrelle che hanno dimensioni da 30x60cm a 80x180cm o 120x120cm (i formati più grandi a catalogo). Ciò che vi racconto oggi dunque fa riferimento a questa tipologia di rivestimenti.

Nella fabbrica di Rubiera, in cui la storia del Gruppo Romani è iniziata (era il 1968, anno in cui il Cav. Lamberto Romani fondò Serenissima Ceramiche), si produce la maggior parte delle piastrelle del gruppo (più di 5 milioni e mezzo di metri su un totale di gruppo di 8 milioni e mezzo), e qui vengono eseguite tutte le fasi di lavorazione, dalla miscela delle polveri alla preparazione dei pallet per la spedizione.

PRODUZIONE PIASTRELLE IN GRES: IL LUOGO IN CUI NASCONO LE IDEE

Tutto nasce all’interno del reparto Ricerca & Sviluppo dell’azienda, diviso in ufficio tecnico e ufficio grafico. Qui si parte dalle ispirazioni per lavorare alla grafica delle nuove collezioni: si testano colorazioni, sfumature, pattern, venature e si creano i file definitivi che verranno stampati in digitale sul gres procellanato. Non sapevo, per esempio, che prima ancora di decidere se andare in produzione, le piastrelle venissero stampate su maxi fogli di carta in HD per controllarne l’effetto su grande formato.

[Per approfondire: sul blog unprogetto, Carlotta ha pubblicato un’intervista ai fratelli Romani, in cui Giorgio e Paolo Romani raccontano, oltre alla storia e alla filosofia aziendale, come nascono in dettaglio le ispirazioni per le nuove collezioni]

PRODUZIONE PIASTRELLE IN GRES: MA DI COSA è FATTO IL GRES PORCELLANATO?

Probabilmente non tutti sanno in realtà cosa sia il gres, e quale sia la differenza con la ceramica tradizionale, o perché questo risulti così resistente e duro da forare (e sia spesso così costoso). In questo post di qualche mese fa ho elencato i vantaggi del gres porcellanato, ma ecco di cosa è composto:

Cos’è il gres porcellanato

Il gres porcellanato è una tipologia di ceramica (le altre sono: cotto, clinker, monocottura, bicottura) che per definizione delle norme UNI possiede un coefficiente di assorbimento all’acqua minore dello 0,5% (EN 14411 B1a – ISO 13006).

La parola gres è dovuta al processo di greificazione (= compattatura) della massa ceramica, che rende le piastrelle estremamente resistenti. Si crea un impasto di argilla magra, poco refrattaria, che con la cottura ad altissime temperature vetrifica, e diventa dunque impermeabile e non poroso.

Le piastrelle in gres vengono ottenute attraverso la sinterizzazione di argille ceramiche, feldspati, caolini e quarzo (silicio): queste vengono macinate, trasformate in barbottina (fluido), infine atomizzate fino ad essere polverizzate, pronte per la pressatura. Se durante la fase di atomizzazione vengono colorate, si parla di gres colorato in massa (in caso contrario il gres ha una colorazione beige chiaro).

Ma ora torniamo alla visita in azienda!

PRODUZIONE PIASTRELLE IN GRES: PRESSATURA POLVERI

Con la fase di pressatura, la piastrella assume forma e dimensione. Le polveri vengono incanalate in presse di diverse dimensioni, a seconda della forza che è necessario imprimere alla piastrella (la pressa più grande della fabbrica è capace di imprimere una forza pari a 8200 tonnellate). Si tratta di macchinari pesantissimi, anche 150 tonnellate (pensate alle fondazioni nel sottosuolo: sono necessari pali d’acciaio di 15 metri per sostenerne il peso).

Un carrello di caricamento raccoglie quindi le polveri e le spinge sotto uno stampo: la forza viene impressa tramite un cilindro a pistone. La piastrella ora ha una sua forma e dimensione, a seconda di quanto impostato dal programma (e di ciò che deve essere prodotto).

PRODUZIONE PIASTRELLE IN GRES: ESSICCAZIONE

La piastrella cruda entra così nell’essiccatoio verticale, nel quale viene insufflata aria calda (parliamo di 200°): in questo modo si estrae umidità e si conferisce carico di rottura. La fase di essiccazione è fondamentale per rendere i semilavorati robusti e resilienti (resilienza in questo caso sta per capacità di modificarsi senza rompersi).

Successivamente le piastrelle continuano il loro percorso su nastri a rullo, che le portano verso gli applicatori che fisseranno gli smalti.

PRODUZIONE PIASTRELLE IN GRES: LA SMALTATURA (1)

Premessa: il gres porcellanato può essere naturale o smaltato, noi stiamo parlando ovviamente di quest’ultimo, che si differenzia per l’applicazione superficiale di smalti, appunto, che lo rendono oltre che resistente anche estremamente versatile dal punto di vista stilistico. Il gres smaltato può infatti, come ormai sappiamo bene, assumere colori, finiture, decori ed effetti notevolmente differenti.

Un primo smalto superficiale viene applicato in questa fase: si tratta di un fluido che viene applicato prima della stampa digitale, mediante aerografo a spruzzo al passaggio delle piastrelle su dei rulli. All’uscita delle piastrelle questo primo fluido evapora visivamente, ma questa evaporazione viene bloccata meccanicamente perché in caso contrario la stampante non riuscirebbe a scrivere sulla superficie.

PRODUZIONE PIASTRELLE IN GRES: LA STAMPA DIGITALE

1. STAMPANTE DIGITALE | Durante la visita abbiamo avuto modo di osservare alcune piastrelle prima e dopo l’entrata nella stampante digitale, che non è altro che una stampante da ufficio… in scala industriale! Si tratta infatti di una sorta di ambiente chiuso (per evitare che la sporcizia comprometta la stampa) con 5 barre per ciascuno colore (+ 1 barra per l’applicazione dell’effetto lucido).

La piastrella entra neutra ed esce graficata, con l’effetto finale che dovrà avere.

Questa prima stampante scarica inchiostro liquido.

2. STAMPANTE DRY FIX | Le piastrelle entrano poi in una seconda stampante, che dialoga con la prima e perfeziona l’effetto materico con un fissaggio a secco. Viene utilizzata per effetti particolari, e scarica graniglia polverizzata per rendere effetti 3D per esempio.

PRODUZIONE PIASTRELLE IN GRES: LA SMALTATURA (2)

In seguito alla stampa le piastrelle crude vengono nuovamente smaltate, tramite applicazione di:

- un secondo strato di fluido (smalto) che completa la trama della piastrella;

- un fluido rosa che protegge il lato inferiore (ingobbio sottomarca), che serve a non far attaccare le piastrelle al forno.

In questo momento viene eseguito un primo controllo della grafica per verificare la rispondenza all’ordine: se qualcosa non va la piastrella viene scartata, e le poveri recuperate al 100% – zero sprechi.

Dalla smaltatura ai forni le piastrelle vengono movimentate costantemente e stoccate in attesa della cottura, grazie all’utilizzo di “taxi” (trasportatori elettronici con dispositivi laser di protezione).

PRODUZIONE PIASTRELLE IN GRES: LA COTTURA

Nonostante il caldo intenso siamo riuscite, durante la visita, ad attraversare anche il lungo corridoio dei forni (parliamo di più di 100 metri, e ogni forno cuoce circa 6000 mq al giorno): al loro interno la temperatura raggiunge i 1200°!

La cottura dura 45 minuti: le piastrelle crude passano gradualmente dalla temperatura ambiente a quella massima di cottura, per poi raffredare a circa 70°. La lentezza del ciclo è dovuta alla presenza di quarzo nell’impasto (una cottura troppo rapida rischierebbe di far esplodere la piastrella).

Curiosità: i rulli dei forni su cui viaggiano le piastrelle sono in carburo di silicio ricristallizzato, lo stesso usato per lo scafo dello shuttle della Nasa! Giusto per farvi capire a cosa devono resistere)

La cottura ad altissime temperature provoca la vetrificazione dell’impasto, conferendo al gres porcellanato le tipiche caratteristiche di resistenza alle abrasioni, impermeabilità e longevità.

Allo stesso tempo però la cottura provoca anche la perdita ulteriore di acqua, residui di materiale e di dimensione: le piastrelle hanno un restringimento dimensionale di circa il 7%.

PRODUZIONE PIASTRELLE IN GRES: TAGLIO E RETTIFICA

Le piastrelle vengono dunque tagliate e rettificate tramite mole a umido solo dopo la cottura. E un dispositivo con sensori laser misura in tempo reale diagonale e dimensioni, rilevando errori in decimi di mm. Se va fuori range (la tolleranza è di 0,2 decimi di mm, impercettibile a occhio nudo), la piastrella viene scartata.

In questa fase della produzione viene anche perfezionato l’effetto extra-lucido quando previsto dall’ordine.

PRODUZIONE PIASTRELLE IN GRES: CONTROLLO STANDARD QUALITATIVI

In questa fabbrica i controlli qualitativi sono estremamente scrupolosi, e vengono eseguiti sia da personale (femminile, in quanto più attento al minimo dettaglio) sia da macchine.

La rispondenza allo standard qualitativo impostato per una determinata collezione viene dunque verificata sia a occhio nudo sia tramite occhio elettronico: in 2 ore di autolearning i computer sono in grado di immagazzinare tutte le informazioni necessarie ad effettuare tutti i controlli dimensionali o visivi.

Un laboratorio situato in un’altra parte dell’azienda provvede invece ai controlli su scivolosità, resistenza dello smalto agli agenti atmosferici, assorbimento e carico di rottura.

Eseguiti tutti i controlli, degli impilatori meccanici separano le piastrelle in gres porcellanato per scelta (prima, seconda e terza) a seconda di tono, difetti, dimensioni e calibro. In questa fabbrica la percentuale di piastrelle di prima scelta si attesta intorno allo 97%.

[Per approfondire: su Design Outfit Nora fa una bella panoramica di questa esperienza spiegando i motivi per cui scegliere la ceramica come materiale da rivestimento]

PRODUZIONE PIASTRELLE IN GRES: PRONTE PER LA SPEDIZIONE!

Ci siamo, una volta impilate le piastrelle vengono confezionate e pallettizzate, e i pallet vengono predisposti per la spedizione.

Pronti per gli showroom di tutto il mondo.

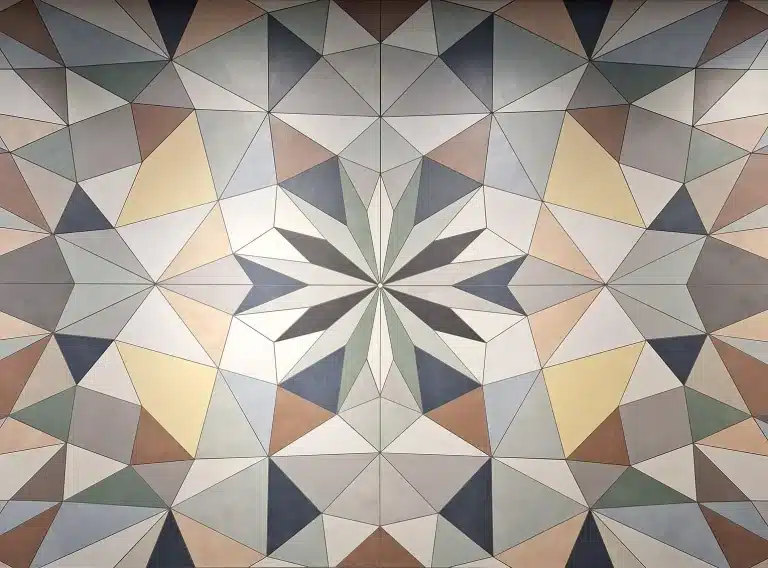

Termino con un accenno fotografico ai 4 brand del gruppo, e vi lascio sotto un post per approfondire dal punto di vista ispirazionale l’argomento.

[Per prendere ispirazione: Elisabetta ha raccontato su Maisonlab le ispirazioni per bagni colorati e moderni raccolte in showroom da Gruppo Romani, una sala mostra che illustra in un ricco percorso tutte le collezioni dei brand Cerasarda, Cercom, Serenissima e Cir.]